Buenas, en esta publicación os facilito la tercera y última entrega del artículo sobre las fases del proceso de montaje de una instalación solar térmica (IST).

En los enlaces que véis a continuación, podéis revisar las dos anteriores publicaciones:

INSTALACIÓN SOLAR TÉRMICA: FASES DEL PROCESO DE MONTAJE (I)

INSTALACIÓN SOLAR TÉRMICA: FASES DEL PROCESO DE MONTAJE (II)

9. BOMBA CIRCULADORA. MONTAJE DE LA BOMBA.

La conexión de las tuberías a las bombas no podrá provocar esfuerzos recíprocos

(se utilizarán manguitos antivibratorios cuando la potencia de accionamiento sea superior a 700 W).

Todas las bombas estarán dotadas de tomas para la medición de presiones en aspiración e impulsión.

La pérdida de carga del circuito es igual a la presión después de la bomba menos la presión antes de la bomba.

Con dicha lectura se puede comprobar en la curva de la bomba si el caudal trasegado es el de diseño.

Conociendo el caudal de diseño y la pérdida de carga de la instalación, se obtiene un punto en la curva de funcionamiento de la bomba.

La velocidad adecuada de la bomba (posición), será la que tenga la curva característica por encima de este punto.

Si en esa posición nos da un caudal demasiado elevado, habrá que introducir mayor pérdida de carga a la instalación, cerrando progresivamente una válvula, hasta lograr el caudal de diseño.

La elección de la bomba está determinada por el punto de funcionamiento del circuito hidráulico, el cual está configurado por las características de caudal y pérdida de carga de la instalación.

La curva característica de la bomba deberá estar lo más próxima posible a este punto, y siempre por encima.

La placa de características debe quedar visible.

Deben quedar accesibles para permitir efectuar de forma simple la operación de desaireación o purga.

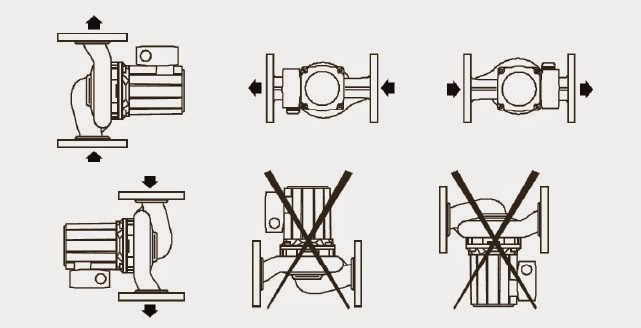

Las bombas de circulación serán preferentemente del tipo en línea.

Las bombas en línea se ubicarán con el eje de rotación horizontal y con espacio suficiente para que el conjunto motor-rodete puedan ser fácilmente desmontadas sin necesidad de desarmar las tuberías adyacentes.

Las bombas en línea se ubicarán en las zonas más frías del circuito y en tramos de tubería verticales, evitando las zonas más bajas del circuito.

En instalaciones de superficie total de captación superiores a 100 m2 se montarán dos bombas idénticas en paralelo, una de reserva, tanto en el circuito primario como en el secundario. En este caso, se preverá el funcionamiento alternativo de las mismas, de forma manual o automática.

El acoplamiento de una bomba en línea con la tubería, podrá ser de tipo roscado hasta el diámetro DN 35.

A las tuberías conectadas a las bombas en línea se les dotará de soportes en las inmediaciones de las bombas, de forma que no se provoquen esfuerzos recíprocos de torsión o flexión.

El diámetro de las tuberías de acoplamiento no podrá ser nunca inferior al diámetro de la boca de aspiración de la bomba.

Se situarán válvulas de retención en la tubería de impulsión de la bomba, entre la boca y el manguito antivibratorio.

10. MONTAJE DE TUBERÍAS Y ACCESORIOS

Consideraciones previas:

La memoria de diseño o proyecto especificará la clase de material, el tipo de unión, diámetro nominal, presión nominal de trabajo y los radios de curvatura máximos para su montaje.

Antes del montaje deberá comprobarse que las tuberías no estén rotas, fisuradas, dobladas, aplastadas, oxidadas o de cualquier manera dañadas.

Se almacenarán en lugares protegidos de los agentes atmosféricos. En su manipulación se evitarán roces, rodaduras y arrastres.

Según el CTE, en el circuito primario puede utilizarse cobre y acero inoxidable.

Según el CTE, en el circuito secundario puede utilizarse cobre, acero inoxidable y materiales plásticos.

Trazado de tuberías:

Las tuberías serán instaladas de forma ordenada, utilizando fundamentalmente, tres ejes perpendiculares entre sí y paralelos a elementos estructurales del edificio, salvo las pendientes que deban darse.

El trazado del circuito evitará caminos tortuosos, para favorecer el desplazamiento del aire atrapado hacia los puntos altos.

Las tuberías se instalarán lo más próximo posible a paramentos, dejando el espacio suficiente para manipular el aislamiento y los accesorios. En cualquier caso, la distancia mínima de las tuberías o sus accesorios a elementos estructurales será de 5 cm.

Las tuberías discurrirán siempre por debajo de canalizaciones eléctricas que crucen o corran paralelamente, y se separarán de estas, al menos 30 cm.

Las tuberías no se instalarán nunca encima de equipos eléctricos como cuadros o motores.

Los trazados horizontales de tubería tendrán siempre una pendiente mínima del 1% en el sentido de circulación.

Las tuberías de transporte de agua fría irán por debajo de las de agua caliente y separadas 40 mm.

Las tuberías de agua fría en el exterior deben enterrarse al menos 60 cm para evitar que se puedan congelar.

No se permitirá la instalación de tuberías en huecos y salas de máquinas de ascensores, centros de transformación, chimeneas y conductos de climatización o ventilación.

En circuitos abiertos el sentido de flujo del agua deberá ser siempre del acero al cobre.

Las tuberías de descarga se colocarán de forma que no se puedan helar, y que no se produzca acumulación de agua.

Soportes y abrazaderas:

Existen gran variedad de soportes y abrazaderas para fijar a paredes y techos.

Para tuberías horizontales los soportes se sitúan cada metro o metro y medio.

Para tuberías verticales se instalan un par de soportes por cada piso.

Pasamuros:

El paso de la tubería a través de muros, forjados, tabiques y cielo raso deberá hacerse de forma que la sujeción de estos no sea rígida, a fin de que puedan deslizarse a través del orificio. Para ello, éste

debe ser 10 mayor que el diámetro de la tubería, rellenando el hueco con masilla plástica o algún producto elastómero.

Dilataciones de las tuberías:

Las dilataciones que sufren las tuberías al variar la temperatura del fluido, deben compensarse a fin de evitar roturas en los puntos más débiles, que suelen ser las uniones entre tuberías y aparatos, donde suelen concentrarse los esfuerzos de dilatación y contracción.

Se facilitarán las dilataciones de tuberías utilizando los cambios de dirección o dilatadores axiales.

En las salas de máquinas se aprovecharán los frecuentes cambios de dirección, para que la red de tuberías tenga la suficiente flexibilidad y pueda soportar las variaciones de longitud.

En los trazados de tuberías de gran longitud, horizontales o verticales, se compensarán los movimientos de tuberías mediante dilatadores axiales o liras de dilatación.

|

| Dilatadores axiales y liras de dilatación |

Es preferible sostener las tuberías con abrazaderas que empotrarlas, ya que se permite mejor la dilatación.

Si se empotran las tuberías se de debe dejar espacio libre alrededor de los tubos y especialmente en los extremos. Para ello se debe proteger de que se adhieran al hormigón introduciéndolas en canalizaciones corrugadas, tipo eléctricas.

Corte tubería:

Se deben cortar las tuberías a la medida exacta.

A la hora de cortar la tubería, tener en cuenta la longitud introducida en el manguito.

El corte se debe realizar con cortatubos. Si no hubiese más remedio, podría utilizarse sierra para metal con hoja de dientes finos.

Tras el corte se deben limpiar las rebabas interiores y exteriores con el escariador.

Conexiones de tuberías:

Las conexiones y montaje de las tuberías a los componentes se realizarán de forma que no se transmitan esfuerzos mecánicos.

Las conexiones de componentes al circuito deben ser fácilmente desmontables por bridas o racores, con el fin de facilitar su sustitución o reparación.

En ningún caso se permitirán ningún tipo de soldadura en tuberías galvanizadas.

Las uniones de tuberías de cobre se realizarán mediante manguitos soldados por capilaridad.

Las uniones entre tubos de acero galvanizado y cobre se harán por medio de juntas dieléctricas o manguito antielectrólisis.

|

| Racor loco |

|

| Manguito de cobre |

La conexión de la tubería a los captadores debe realizarse con materiales que soporten las altas temperaturas.

Actualmente este tipo de conexiones se realiza con dos tipos de uniones de latón roscada a compresión.

El resto de uniones entre tubería se realizarán por soldadura blanda por capilaridad.

Utilizaremos como material de aporte una aleación de estaño – plata.

La cantidad de estaño-plata necesaria será igual al diámetro del tubo.

Antes de realizar la soldadura se aplicará decapante, que facilitará el “mojado” de la aleación y su distribución uniforme. Su función es eliminar los residuos de oxido y proteger a la superficie durante el calentamiento.

|

| Proceso soldadura blanda en cobre |

Unión entre un acumulador de acero galvanizado y la tubería de cobre:

Actualmente los acumuladores de acero galvanizado no están permitidos, aunque existen instalaciones en las que están instalados.

Purgador:

Se montan, en los puntos más altos de cada circuito cerrado que compone la instalación que es donde se acumulan los gases al separarse del fluido.

La tubería debe ascender continuamente del captador al purgador.

Debe montarse siempre en posición vertical.

Los purgadores deben ser accesibles y la salida de la mezcla aire-agua no debe afectar a las dependencias donde se ubiquen.

En los puntos altos de la salida de baterías de colectores se colocarán sistemas de purga constituidos por purgadores manuales o automáticos.

Se evitará el uso de purgadores automáticos cuando se prevea la formación de vapor en el circuito.

Los purgadores automáticos deberán soportar, al menos, la temperatura de estancamiento del colector.

En el trazado del circuito se evitarán los sifones invertidos.

|

| Purgador automático |

Válvulas de vaciado y de desagüe:

Todos los equipos y circuitos de tubería deben poder vaciarse total o parcialmente.

Hay que instalar vaciado parcial en todas las zonas del circuito que puedan independizarse.

El vaciado total se hará desde el punto más bajo con el diámetro mínimo en función del tamaño de la instalación.

La conexión entre los puntos de vaciado y los desagües se debe realizar de forma que el paso del agua quede perfectamente visible, (embudos de desagüe).

Las salidas de desagües deben ser accesibles y conducirse a lugares visibles, sin afectar a las dependencias donde se ubiquen.

Válvulas de seguridad:

La memoria de diseño o proyecto especificará el tipo de aplicación de estas válvulas y accesorios de la instalación, diámetros, formas de las conexiones y presión nominal.

El circuito primario y el circuito secundario (depósitos) deberán ir provistos de válvulas de seguridad taradas a una presión que garantice que en cualquier punto del circuito no se superará la presión máxima de trabajo de los componentes.

La descarga de las válvulas de seguridad debe garantizar, en caso de apertura, la no provocación de posibles accidentes o daños, por lo que se conducirán, preferentemente, a desagües.

Es necesario colocar válvulas de seguridad en los captadores, en los acumuladores y en el vaso de expansión.

Válvulas de corte:

Se deben montar válvulas de corte, para facilitar la sustitución o reparación de componentes sin necesidad de realizar el vaciado completo de la instalación, debiendo independizar los siguientes elementos:

Las baterías de captadores.

El intercambiador.

Los acumuladores.

Las bombas.

El caudalímetro.

El sistema de medición energética.

By-pass de la instalación solar.

En cada zona de las baterías de captadores en que se hayan situado válvulas de corte se instalarán válvulas de seguridad.

.

Contadores de agua:

A fin de determinar el consumo de A.C.S. de una instalación, el contador se ubicará en la tubería de agua fría antes del by-pass de la instalación solar.

Para su instalación se deben seguir las instrucciones que suministre el fabricante y además considerar que:

Se instalarán siempre entre dos válvulas de corte para facilitar su desmontaje.

Se debe prever algún sistema (by-pass o carrete de tubería) que permita el funcionamiento de la instalación aunque el contador sea desmontado para calibración o mantenimiento

No debe haber ningún obstáculo hidráulico a una distancia igual, al menos, a diez veces el diámetro de la tubería antes y cinco veces después del contador.

Cuando el agua pueda arrastrar partículas sólidas en suspensión, se debe instalar un filtro de malla fina antes del contador, del tamiz indicado por el fabricante.

|

| Contador de agua |

Contadores de energía:

Los contadores de energía térmica estarán constituidos por los siguientes elementos:

Un contador de agua (caudalímetro).

Dos sondas de temperatura.

Un microprocesador electrónico, montado en la parte superior del contador o por separado.

En función de la ubicación de las dos sondas de temperatura, se medirá la energía aportada por la instalación solar o la demanda por el sistema auxiliar.

Para medir la energía útil proporcionada por la instalación solar, en aplicaciones únicas de A.C.S., una sonda se situará en la entrada de agua fría de red al acumulador solar, y la otra en la salida del agua caliente del mismo.

Para medir la demanda de energía auxiliar, las sondas de temperatura se situarán en la entrada del agua fría de la red y salida del sistema auxiliar.

11. MONTAJE DEL AISLAMIENTO

Las tuberías y accesorios deben estar bien aislados para evitar pérdidas de calor y puentes térmicos.

El aislamiento no podrá quedar interrumpido al atravesar elementos estructurales del edificio.

El manguito pasamuros deberá tener las dimensiones suficientes para que pase la conducción con su aislamiento, con una holgura máxima de 3 cm.

Tampoco se debe interrumpir el aislamiento térmico en los soportes de las conducciones, que podrán estar o no completamente envueltos por el material aislante.

El puente térmico constituido por el mismo soporte, debe quedar interrumpido por la interposición de un material elástico (goma, fieltro, etc.) entre el mismo y la conducción.

|

| Cinta de Armaflex |

|

| Armaflex |

Aquí os facilito unos vídeos demostrativos del uso de Armaflex cómo aislamiento térmico en tuberías.

Uso del Armaflex cómo aislamiento.

Uso de Armaflex cómo aislamiento II

Después de la instalación del aislamiento térmico, tanto los instrumentos de medida y de control, como válvulas de desagües, volantes, etc. deberán quedar visibles y accesibles.

Las franjas y flechas que distinguen el tipo de fluido transportado en el interior de las conducciones se pintarán o pegarán sobre la superficie exterior del aislamiento o de su

protección.

Una vez montado el aislamiento en las conducciones al aire libre, se procederá de inmediato a su protección externa, con el fin de evitar su degradación por efecto de la radiación ultravioleta.

Según el CTE, el aislamiento de las tuberías al exterior se revestirán con pinturas asfálticas, poliésteres reforzados con fibra de vidrio o pinturas acrílicas.

12. VASO DE EXPANSIÓN

La capacidad del vaso de expansión debe absorber las dilataciones del agua o de la mezcla agua – anticongelante entre las temperaturas extremas de funcionamiento.

El instalador debe saber que:

Se instalarán en todos los circuitos cerrados de la instalación.

Se conectarán a la aspiración de la bomba, preferentemente.

La tubería de conexión del vaso de expansión cerrado no se debe aislar y tendrá un volumen suficiente para enfriar el fluido antes de alcanzar el vaso.

No se permitirá la inclusión de válvula de corte para aislar hidráulicamente el vaso de expansión

12. MONTAJE DE EQUIPOS DE MEDIDA Y REGULACIÓN:

Termostato diferencial:

Se instala en la sala donde se ubiquen los acumuladores e intercambiadores de la instalación solar, sobre un paramento u otro emplazamiento adecuado y a una altura que resulte visible y manipulable.

Debe estar alojado en una carcasa estanca, incorporando en un lugar visible la placa de características.

La diferencia de temperaturas entre el punto de arranque y parada del termostato diferencial no será inferior a 2 ºC.

El rango de temperatura ambiente de funcionamiento será como mínimo entre –10 y 50 ºC.

El tiempo mínimo de funcionamiento entre fallos especificados por el fabricante del sistema de control diferencial, no será inferior a 7.000 horas.

Sonda de temperatura:

Deben ser estancas y deben disponer de un sistema adecuado que permita su fijación en los puntos requeridos.

Se deben montar en la dirección del fluido y en sentido contrario al mismo.

Serán de inmersión. Sólo se permitirá la utilización de sondas de contacto para medir la temperatura de agua caliente a consumo, ubicándose a la salida del acumulador o sistema convencional.

Deben ser bien visibles y accesibles.

Las sondas de temperatura se instalarán en:

Los captadores.

En los acumuladores.

En el intercambiador.

Aquí acaba la última entrega sobre el artículo referente a las fases del proceso de una instalación solar térmica, seguro que os ha resuelto muchas dudas y, ante todo, espero que os sea de buen uso :)

En los enlaces que véis a continuación, podéis revisar las dos anteriores publicaciones:

INSTALACIÓN SOLAR TÉRMICA: FASES DEL PROCESO DE MONTAJE (I)

INSTALACIÓN SOLAR TÉRMICA: FASES DEL PROCESO DE MONTAJE (II)